5S管理作为

精益生产的一项基础性工具,广泛应用于各种生产环境中,尤其是在车间、工厂管理中,起到了至关重要的作用。5S管理通过整顿工作环境,规范操作流程,能够显著提高生产效率,减少浪费,提升员工工作满意度,并最终帮助企业增强市场竞争力。本文将详细探讨

工厂5S管理的实施步骤及其如何在生产过程中提高效率。

一、5S管理的基本概念

5S源自日本,最早应用于丰田生产方式中,代表五个日语单词的首字母:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)。这五个步骤旨在通过标准化和规范化,消除浪费、提高工作效率、减少事故,最终提升整体生产力。

-整理(Seiri):清理工作场所中不必要的物品,保持只留下必要的工具、材料和设备。

-整顿(Seiton):将所有必要的物品按需放置,以便易于使用和访问。

-清扫(Seiso):保持工作环境的清洁,定期检查设备,防止设备故障和事故。

-清洁(Seiketsu):将前四个步骤的要求标准化,确保持续维护。

-素养(Shitsuke):培养员工良好的习惯,保持5S的日常实施,确保每个人都能自觉遵守。

二、工厂5S管理的实施步骤

1.整理(Seiri)

整理是5S的第一个步骤,目的是清理掉工作场所中所有不必要的物品。整理过程中,员工和管理层需要共同评估哪些工具、设备、原材料和文档是“必需”的,哪些是“冗余”的,哪些应该被废弃。这个过程能够显著减少物品的堆积,避免物料浪费,优化空间使用。

实施步骤:

-清点并标记所有物品,分为“需要”和“不需要”两类。

-不需要的物品应该被标明,并移除车间或存储区域。

-对剩下的物品进行分类,并确保每个物品都有固定的存放位置。

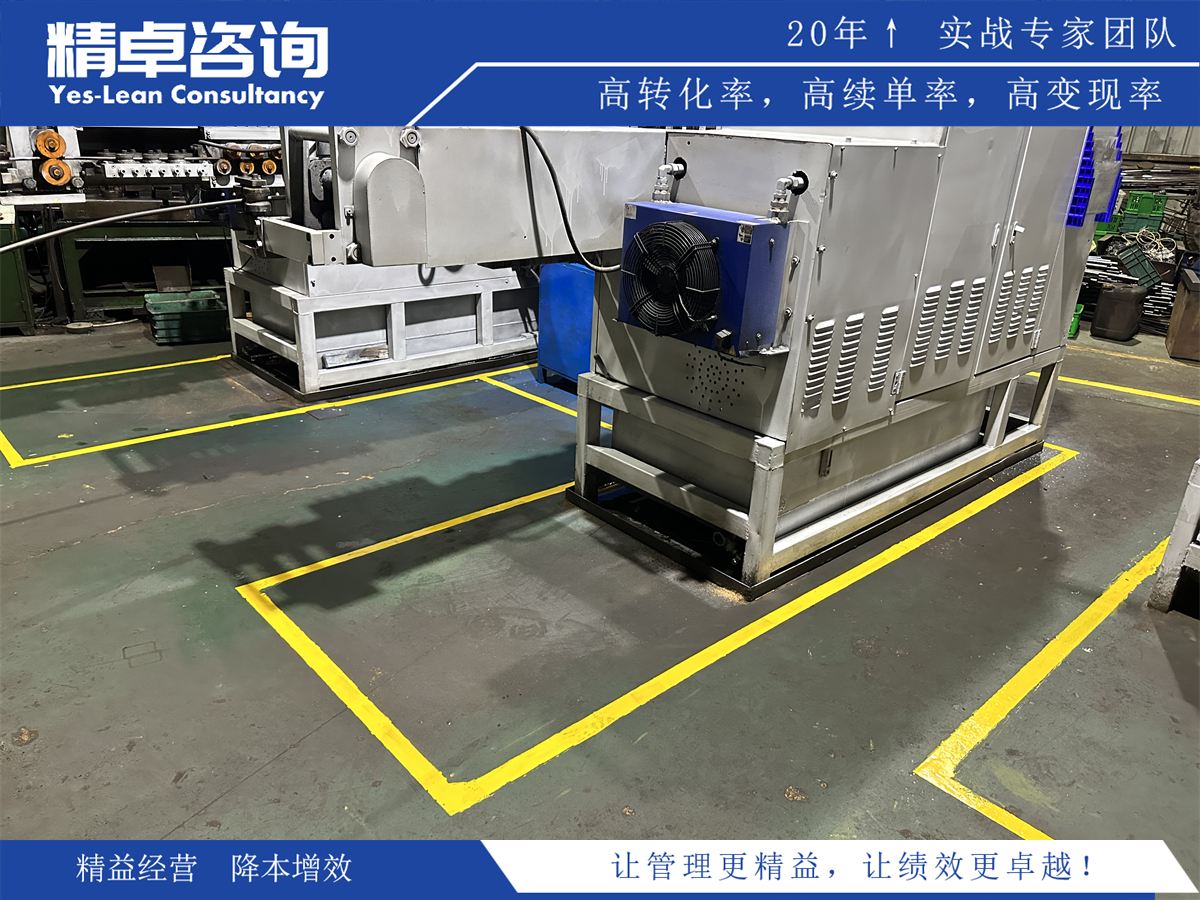

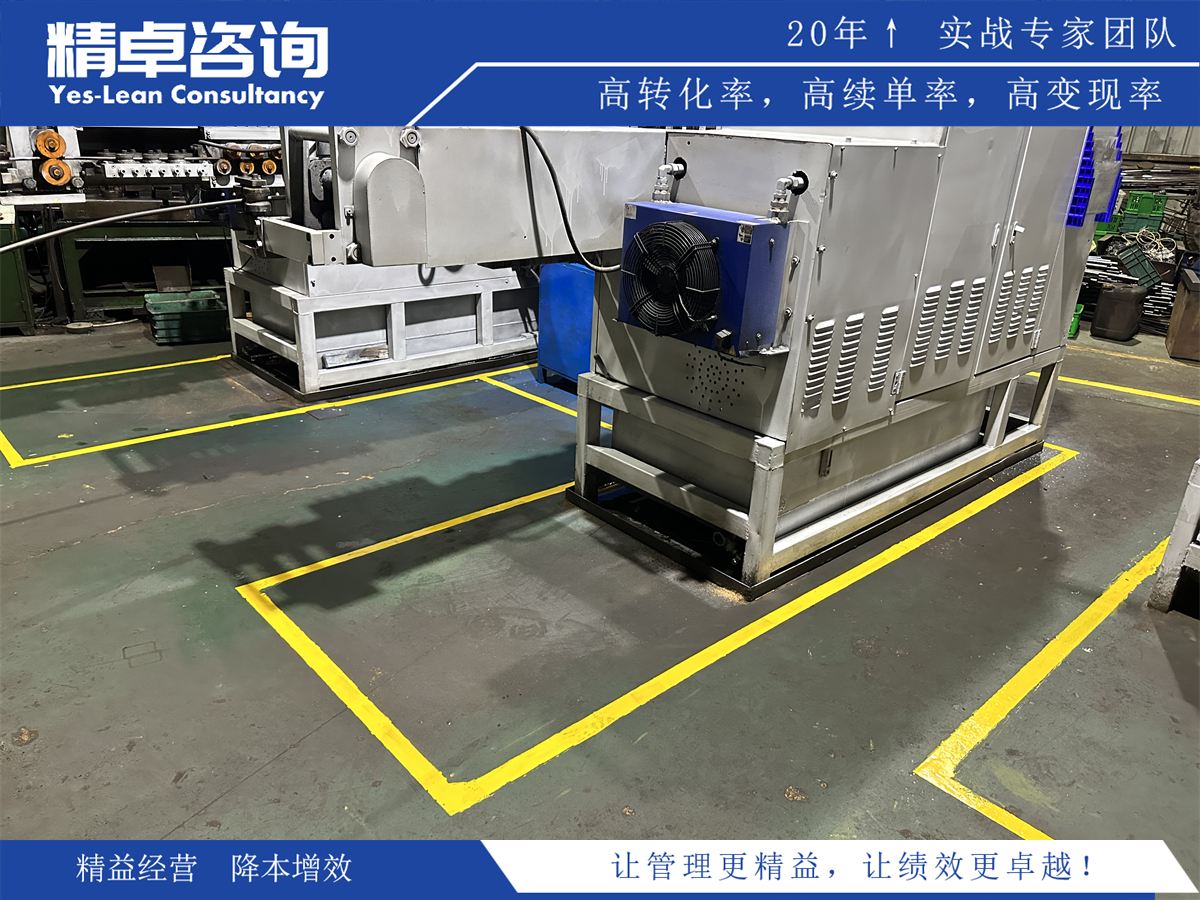

2.整顿(Seiton)

整顿是指在整理的基础上,将所有必要的物品有序、合理地摆放到工作场所。通过整顿,可以确保员工能迅速找到需要的工具和材料,减少寻找物品的时间,提高工作效率。

实施步骤:

-确定工具、材料和设备的最优存放位置,保证频繁使用的物品放在容易获取的地方。

-为每个物品制定标签或标识,明确区分不同物品的位置。

-使用合理的存储方案,如工具架、抽屉、货架等,确保物品整齐有序。

3.清扫(Seiso)

清扫意味着保持车间清洁,包括清洁生产设备、工具、工作台以及地面等。定期清扫不仅能保持环境的整洁,还能有效避免机器故障,提高设备的使用寿命。

实施步骤:

-每个班次结束后,对工作区域进行全面清扫,包括机器设备、桌面、地面等。

-定期检查设备,及时发现并清除可能存在的积尘、油污等。

-制定清扫计划和责任人,确保每个环节都有专人负责。

4.清洁(Seiketsu)

清洁是标准化3S的过程,目的是确保前面3个步骤能够持续进行,并保持5S的长期实施。这个步骤要求制定清洁和整理的标准,使其成为日常工作的规范,确保5S管理常态化。

实施步骤:

-制定标准操作流程(SOP),将5S管理要求纳入日常管理中。

-定期进行5S检查,确保整理、整顿、清扫的标准得以贯彻。

-配置5S检查表,定期评估每个区域和工位的5S执行情况。

5.素养(Shitsuke)

素养是5S管理的文化建设环节,强调每个员工自觉遵守

5S标准,并不断提升自身的工作习惯。要实现5S的长期实施,企业需要培养一种自律的工作氛围,使员工能够在日常工作中自觉遵守5S管理要求。

实施步骤:

-通过培训和宣导,使员工了解5S的目的和意义,帮助员工树立自觉执行的意识。

-通过制定奖惩机制,鼓励员工积极参与5S管理,并奖励那些表现出色的员工。

-定期进行5S评审,并对员工和团队进行反馈,帮助其不断改进。

三、5S管理提高生产效率的关键

1.减少浪费

5S管理首先通过减少工作场所的混乱和物品浪费,消除了不必要的时间和物料浪费。例如,通过整理和整顿,物品和工具能够有序存放,减少了员工在寻找物品时的时间浪费,从而提高了工作效率。

2.提高生产灵活性

通过整顿和清扫,生产线和工作场所变得更加灵活,能够快速响应生产需求的变化。例如,标准化的工具存放和清洁的工作环境使得生产线员工可以更快速地进行调整和操作,减少了生产过程中因找不到工具或设备故障而产生的停滞时间。

3.提升员工士气

通过素养的提升和标准化作业,员工的工作环境得到了改善,工作流程更加顺畅,工人的士气和工作积极性也得到了提升。一个整洁、有序的工作环境能有效提升员工的工作满意度,进而提高他们的工作效率。

4.减少设备故障与停机时间

通过定期清扫和设备保养,5S管理可以显著降低设备故障率,减少因设备问题导致的停机时间。这为生产线提供了更高的稳定性,进一步提高了生产效率。

5.提高安全性

5S管理还注重工作环境的安全性,整洁的工作场所能够减少事故发生的风险。员工能够在更安全的环境中进行操作,避免了因环境混乱或工具摆放不当而发生的意外事故,从而保证了生产的持续性和效率。

四、总结

5S管理作为一种基础且行之有效的生产管理工具,通过整理、整顿、清扫、清洁和素养的逐步实施,不仅能够优化车间的工作环境,还能有效提高生产效率。通过减少浪费、提高生产灵活性、提升员工士气等方式,5S管理帮助工厂提升生产力、降低成本,并为企业的长期发展奠定坚实的基础。因此,工厂应积极推进5S管理的实施,将其作为精益生产的重要组成部分,以此提高整体生产效率,提升市场竞争力。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询